La caracterización de partículas mediante técnicas de imagen y análisis de datos , puede suministrar información estadística relevante sobre forma y tamaño en una sola medición, y con mínima intervención del usuario.

Este artículo examina de qué forma la instrumentación más moderna está respondiendo a la necesidad de la industria de una caracterización de partícula cada vez más detallada.

Es esencial contar con un conocimiento y comprensión de la forma y el tamaño de la partícula en el desarrollo y control de muchos procesos industriales de la actualidad. La caracterización de la partícula usando los sistemas basados en el análisis de imagen puede representar un verdadero entendimiento de la naturaleza de las partículas en un proceso. Le da una mejor comprensión de su comportamiento desde el desarrollo inicial hasta la producción y Control de Calidad final. En la industria farmacéutica por ejemplo, medir el tamaño de la partícula y la distribución de la forma de muchas materias primas es importante en el control de calidad.

Desde la perspectiva de la propiedad intelectual esta información puede utilizarse para ajustar la especificación de un producto particular y dificultar la réplica. Este tipo de análisis detallado es posible gracias a una nueva generación de analizadores automatizados, el mejor de ellos brinda información morfológica y de tamaño a través de las partículas de imagen y generando una variedad de información de forma cuantitativa. Algo muy importante, la automatización completa permite la preparación de la muestra de alto rendimiento y el análisis rápido de cantidades extremadamente grandes de partículas.

Al comienzo…

El tamaño de la partícula es un parámetro instalado desde hace mucho tiempo en el desarrollo y la producción de una amplia gama de materiales y se lo mide y controla en diferentes etapas de la investigación, desarrollo, fabricación y control de calidad. La forma de la partícula ahora adquiere una importancia similar, impulsada por el advenimiento más reciente de tecnología que permite su medición rápida y confiable. Durante muchos años la microscopía manual fue el único método práctico para determinar la forma de la partícula. Sin embargo, se vio enormemente afectada por ser extremadamente demandante y estar sujeta a la parcialidad del operador; y medir una cantidad de partículas con relevancia estadística es casi imposible. Ahora, las alternativas modernas basadas en el análisis de imagen superan estos problemas.

Combinan hardware de avanzada con un sofisticado análisis de datos, para una automatización de alto nivel, y brindando información sobre la forma y el tamaño de la partícula.

¿Por qué es importante el tamaño de la partícula?

Hasta las diferencias muy pequeñas en el tamaño o la forma de la partícula tienen un efecto significativo sobre las propiedades y el rendimiento de los materiales. Por ejemplo, en el caso de los farmacéuticos, la biodisponiblidad, la fluidez, la estabilidad, el mezclado o la eficiencia de compresión pueden verse afecta-dos. Es posible que medir el tamaño de la partícula solo no tenga la sensibilidad suficiente para identificar las diferencias sutiles aunque importantes entre las muestras. Las partículas con formas diferentes pero con la misma área pueden caracterizarse como idénticas. La aplicación de técnicas de análisis de imagen es una forma muy efectiva de medición de forma y tamaño de la partícula. La importancia de “ver para creer” hizo que se desarrollara la comodidad de poder ver cada partícula individual. Además, la caracterización de la partícula por análisis de imagen es complementaria a muchos de los métodos de determinación de tamaño de partícula establecidos como la difracción por láser. Por lo tanto, no solamente le brinda información adicional, también es un medio de validación de otras técnicas.

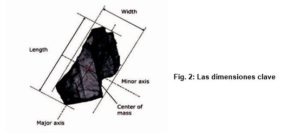

| Parámetro | Ejemplo de Valor | Definición |

| Diámetro CE (um) | 904.14 | El diámetro de un círculo con la misma área que la partícula |

| Longitud (um) | 1306.14 | Todas las líneas posibles de un punto del perímetro a otro punto en el perímetro se proyectan en el eje menor (eje de la energía de rotación máxima). La longitud máxima de estas proyecciones es la longitud del objeto. |

| Ancho (um) | 678.54 | Todas las líneas posibles de un punto en el perímetro a otro punto en el perímetro se proyectan a través del eje menor. La longitud máxima de las proyecciones es el ancho del objeto. |

| Distancia Máx. (um) | 1318.07 | Mayor distancia entre dos píxeles de una partícula. |

| Perámetro (um) | 3619.42 | El perímetro real de las partículas. |

| Eje Mayor0 | 105.52 | Eje de la energía de rotación mínima. |

| Área (um2) | 3761550. | Área real de las partículas en micrones cuadrados. |

Definiciones de Forma y Tamaño

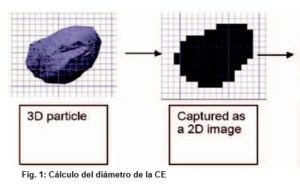

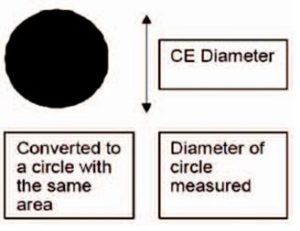

Describir una partícula tridimensional puede ser mucho más complejo de lo que se ve a simple vista. Mientras puede ser conveniente usar un número único, si la partícula no es una esfera perfecta hay muchas mane-ras diferentes para describir su tamaño. El análisis por imagen captura una imagen bidimensional a partir de una partícula 3D, y desde allí calcula varios parámetros de forma y tamaño. El principal entre ellos es el diámetro equivalente (CE), que puede utilizarse para calcular el tamaño de la partícula. La imagen capturada es con-vertida a un círculo de área equivalente (figura 1) y mientras las partículas de forma diferente influyen en la figura CE, tiene la virtud de ser un número único que se agranda o achica junto con la partícula. Algo muy importante, es objetivo y repetible al mismo tiempo. La forma de la partícula es un desafío todavía más complejo y muchos parámetros pueden utilizarse para construir una imagen completa. La Figura 2 y la tabla 1 juntas muestran tan solo algunos de los parámetros de tamaño y forma que pueden calcularse. El cálculo de parámetros de forma múltiples para cada partícula y la generación de distribuciones para cada una, posibilitan la identificación y la cuantificación de hasta las diferencias más sutiles. Desafíos en la preparación de la muestra.

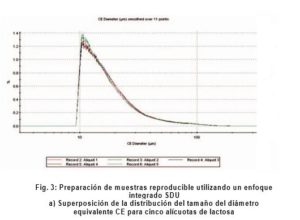

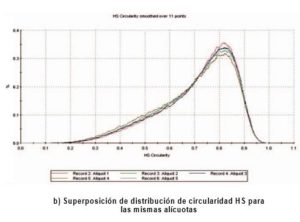

Un desafío importante para hacer la caracterización de la partícula a través del análisis de imagen como método de rutina es la necesidad de una preparación de la muestra rápida y constante. La preparación de la muestra debe ser reproducible y la muestra debe ser distribuida de manera homogénea, por lo general sobre una placa o portaobjetos de vidrio que luego es colocado sobre una placa x-y para el diagnóstico por imagen. La preparación de la muestra reproducible asegura que los resultados son repetibles mientras que la homogeneidad posibilita la opción de analizar una subsección, sabiendo que es representativa del total. Esto se traduce en tiempos de medición más cortos y una salida más alta, haciendo que el análisis de imagen sea apto para su uso de rutina. Los polvos secos representan un desafío particular ya que requieren de un control estricto de las condiciones de dispersión. Reducir los tiempos de preparación de la muestra y eliminar la parcialidad del operador requiere de un elevado nivel de automatización. Una solución altamente exitosa es la integración de una unidad de dispersión de muestra (SDU) dentro del sistema de caracterización de partícula en sí. La figura 3 muestra superposiciones de (a) distribuciones de tamaño de diámetro CE (a) distribuciones de tamaño de diámetro equivalente CE y (b) distribuciones de forma para cinco alícuotas separadas de lactosa, ilustrando la repetibilidad de la preparación de la muestra usando una unidad de ese tipo. (Las muestras fueron preparadas y analizadas en el Malvern Instruments Morphologi G3, con SDU integrada.)

Análisis Sofisticado

La enorme cantidad de datos producidos en una enorme cantidad de partículas individuales posibilita la identificación rápida y sencilla de los parámetros morfológicos más importantes para diferenciar las mues-tras, y la caracterización objetiva de cambios en el producto o el proceso. Traducir estos datos en informa-ción utilizable requiere de la presentación de un análisis sofisticado y de software informativo. La capacidad para comparar y agrupar para encontrar diferencias o similitudes entre mediciones múltiples es de un valor incalculable. La visualización clara de los datos de medición, la capacidad para armar gráficos de dispersión utilizando cualquier medición de forma y tamaño, filtrar cualquier parámetro y agrupar y clasificar la infor-mación, son herramientas ofrecidas en los últimos sistemas.

No Solamente los Polvos Secos…

El tipo de caracterización de partícula extendida antes descripto es importante en una variada gama de aplicaciones industriales. Mientras muchas muestran serán presentadas como polvos secos, la técnica no está bajo ningún concepto confinada solamente a este tipo de muestra. Esto está ilustrado en los ejemplos a continuación, provenientes de industrias bastante diferentes.

Unguentos farmacéuticos

Otra aplicación para el uso de análisis por imagen es el monitoreo de partículas con forma de aguja en ungüentos a base de parafina disponibles comercialmente. Este producto contiene un ingrediente farmacéutico activo (API) conocido por formar cristales con forma de aguja, delgados y largos en equilibrio. Las especificaciones de control de calidad basadas en microscopía para el producto requieren que una muestra de 3 mg no debería contener partículas con una longitud superior a 250 µm y no más de 100 partículas sobre 100 µm. La microscopía manual implica un exceso de dos horas por muestra pero se reduce a tan solo 15 minutos utilizando el análisis de imagen automatizado. Los cristales con forma de aguja son identificados, medidos, contados y clasificados sin la subjetividad del operador. Además, se genera un registro permanente de todas las partículas medidas mientras que con la microscopia manual es posible fotografiar tan solo una pequeña cantidad de campos representativos.

Partículas de Soldadura

Utilizada extensivamente en la fabricación de tableros de circuito impresos, la pasta de soldadura es una suspensión de partículas de soldadura en un vehículo con flujo. Cuando la pantalla es impresa en los tableros de circuito las partículas deben fusionarse y formar una masa única. Al igual que la composición del metal, el tamaño y la forma de las partículas son importantes. En general las partículas de soldadura muy esféricas son necesarias tanto para asegurar una distribución óptima de los componentes químicos (área de superficie baja a relación de volumen) y para evitar bloqueos en la pantalla o esténcil a través de los cuales la pasta se imprime..

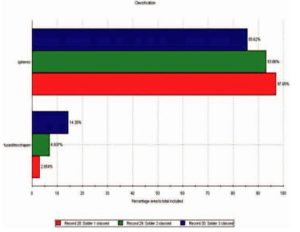

Las partículas de soldadura son por lo general clasificadas por tamaño tamizando a través de mallas. La caracterización de la partícula utilizando análisis de imagen posibilita una mejoría en el monitoreo del tamaño y la forma a los fines de control de calidad. Ambos parámetros pueden determinarse en una medida única y utilizando el filtro y las funciones de clasificación en el software de instrumento, la proporción de partículas fuera de forma o demasiado grandes puede ser identificada. La Figura 4 compara la proporción de partículas esféricas con respecto a partículas fusionadas o fuera de forma para tres muestras de soldadura diferentes. Las imágenes individuales para cada partícula posibilitan mayores investigaciones de ser requeridas.

Conclusión

El conocimiento y comprensión de la forma y el tamaño de la partícula es ahora esencial para muchas aplicaciones. El advenimiento de los sistemas de caracterización de partícula basados en el análisis de imagen automatizado con mediciones potentes y capacidades de análisis de datos, permite un uso más extendido de esta técnica para la gestión de proceso y producción y para el control de calidad. La preparación automatizada de la muestra, integrada como parte del proceso de medición, resulta ser una de las claves más importantes hasta para las salidas más elevadas, especialmente para los polvos secos, y ayuda a establecer el uso rutinario y más extendido de esta técnica.